Dekarbonisierung als Schlüsselfaktor Featured

- Written by Mag. Angela Heissenberger

- font size decrease font size increase font size

Foto: Die Produktion der Brauerei Göss wird seit 2016 zu 100 % aus erneuerbarer Energie gespeist.

Foto: Die Produktion der Brauerei Göss wird seit 2016 zu 100 % aus erneuerbarer Energie gespeist.

CO2-Reduktion und Energieeffizienz sind entscheidend für die Erreichung der nationalen und europäischen Klimaziele. Forschungseinrichtungen und Unternehmen entwickeln neue Technologien für die Industrie der Zukunft.

Die bereits weltweit spürbaren Klimaveränderungen beeinflussen nicht nur die Umwelt, sondern zeigen auch Auswirkungen auf unsere Wirtschaftssysteme. Der einzige Weg, um die katastrophalen Folgen der ansteigenden Erderwärmung aufzuhalten, ist die Abkehr von fossilen Energieträgern hin zu einer nachhaltig dekarbonisierten Versorgung.

Die österreichische Klima- und Energiestrategie #mission2030 sieht daher einen Ausstieg aus der fossilen Energiewirtschaft sowie bis 2050 fossilfreie Mobilität vor. Viele österreichische Unternehmen sind sich ihrer Verantwortung bewusst und haben Maßnahmen zur Senkung der CO2-Emissionen ergriffen. Energieintensive Industriebetriebe stellt dies vor besondere Herausforderungen. Wie die ambitionierten Ziele erreicht werden können, ohne dem Wirtschaftsstandort Österreich Nachteile zu bringen, ist derzeit Thema mehrerer Forschungsansätze.

Im Rahmen der Initiative »Vorzeigeregion Energie« werden Musterlösungen für intelligente, sichere und leistbare Energie- und Verkehrssysteme entwickelt und demonstriert. Im Green Energy Lab wird Ostösterreich zur Testregion für ein Energiesystem mit hohem Anteil an erneuerbaren Energien. New Energy for Industry (NEFI) zeigt, wie die Dekarbonisierung industrieller Prozesse verwirklicht werden kann.

Die Wasserstoffinitiative Vorzeigeregion Austria Power & Gas (WIVA P&G) beschäftigt sich mit der Umstellung auf ein wasserstoffbasiertes Energiesystem. Herstellung, Speicherung, Verteilung und Anwendungsmöglichkeiten von erneuerbarem Wasserstoff in den Bereichen Energieversorgung, Industrie und Mobilität stehen hier im Fokus.

Im Rahmen der Vorzeigeregion Energie wurden bisher 21 Projekte gefördert. Bis 2025 stellt die Bundesregierung insgesamt 120 Millionen Euro zur Verfügung, dieses Budget wird durch Investitionen der Wirtschaft und der Bundesländer ergänzt. »Energiekosten sind eine zentrale Standortfrage«, erklärt Theresia Vogel, Geschäftsführerin des Klima- und Energiefonds. »Wir testen nicht nur die Energiezukunft, sondern zeigen im großen Stil auf, wie alltagstauglich österreichische Innovationen sind.« Damit will man nicht nur heimischen Betrieben alternative Energielösungen schmackhaft machen – Österreich kann sich auch am globalen Markt als Technologieanbieter präsentieren.

Umstieg machbar

Eine wichtige Rolle bei der Dekarbonisierung der Industrie spielt die Elektrifizierung auf Basis erneuerbaren Stroms. Das Austrian Institute of Technology (AIT) untersuchte im Auftrag des Klima- und Energiefonds, ob und wie die österreichische Industrie durch erneuerbare Energie versorgt werden kann. Derzeit benötigen die heimischen Industriebetriebe 32 % des gesamten Energiebedarfs.

Das AIT geht davon aus, dass die heutige Stromnachfrage der Industrie (30 Twh) um mehr als das Doppelte steigen könnte. Das entspricht 30 zusätzlichen Donaukraftwerken. Für die Studie verglichen die Forscher anhand von drei Szenarien – Basis, Effizienz und Umbruch –, wie der industrielle Endenergieverbrauch mit erneuerbarer Energie gedeckt werden kann.

»Die Ergebnisse zeigen, dass wir den Umstieg in Österreich schaffen können. Allerdings brauchen wir mehr Konsequenz für den Ausbau der Erneuerbaren und eine systemische Untersuchung für den Bedarf der anderen Sektoren wie Verkehr und Haushalt«, zieht Wolfgang Hribernik, Head of Center for Energy am AIT, grundsätzlich eine positive Bilanz.

Die lückenlose Versorgung der Industrie mit erneuerbarer Energie scheint theo-retisch möglich. Derzeit reicht das zur Verfügung stehende Energiepotenzial aus Erneuerbaren (231 Twh) aber nicht aus, um auch alle anderen Sektoren (Verkehr, öffentliche und private Dienstleistungen, private Haushalte und Landwirtschaft) zu versorgen.

Dafür muss Strom – bis zu 31 % des Endenergiebedarfs – importiert werden. Großer Nachholbedarf besteht vor allem beim Erzeugungs- und Netzausbau sowie bei Speichern für entsprechende Flexibilität.

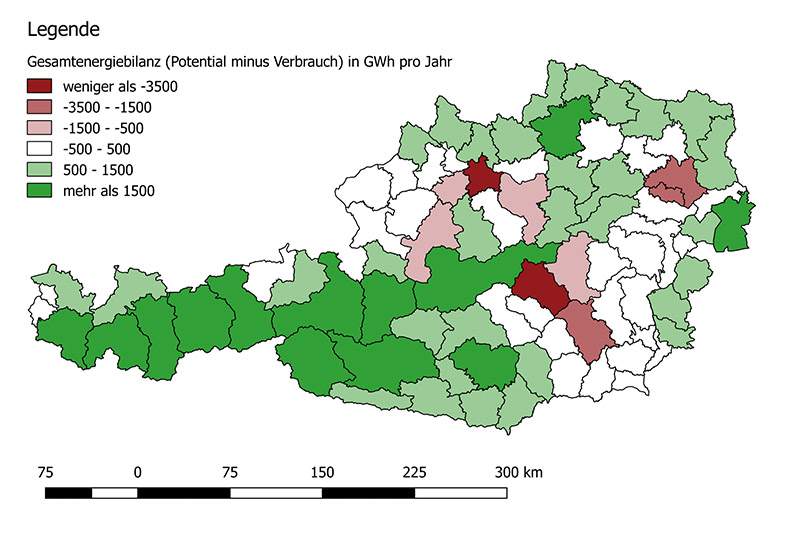

Besonders betroffen sind die Industrie-Hotspots in Oberösterreich (Großraum Linz) und der Steiermark (Leoben/Mürztal). Mit Windkraft in Ostösterreich und Wasserkraft in den Alpenregionen liegen die Potenziale erneuerbarer Energie nicht gerade dort, wo die energieintensive Industrie angesiedelt ist. Die vom AIT entwickelten Berechnungstools ermöglichen tiefergehende Analysen: Mit »NEAT« erfolgt eine Auswertung unterschiedlicher Szenarien. Mit »IndustRIES« wird auf Basis bestehender Daten untersucht, welche Anforderungen sich durch die Umstellung für die Energieinfrastruktur ergeben.

Abwärme nutzen

Interessante Synergien bieten insbesondere Projekte, die Wirtschaft, Wissenschaft und Verwaltung an einen Tisch bringen. In dem 2018 gestarteten Projekt SANBA wird ein Konzept für die ehemalige Martinek-Kaserne in Baden bei Wien entwickelt. Auf dem 40 Hektar großen Areal mit denkmalgeschützten Gebäuden soll ein neues Stadtquartier entstehen, das energietechnisch höchsten Ansprüchen gerecht wird.

Herzstück ist ein Niedertemperatur-Heiz- und Kühlsystem, ein sogenanntes Anergienetz, das u.a. mit Abwärme aus dem benachbarten Molkereibetrieb NÖM gespeist wird. Lokale Anergienetze sind noch wenig erforscht – SANBA soll wichtige Erkenntnisse liefern, wie solche Systeme in städtischen Gebieten implementiert werden können.

Mit der Integration solarer Prozesswärme in der Automobil- und Zuliefererindustrie beschäftigt sich die deutsch-österreichische Kooperation SolarAutomotive. Seit 2016 wurden 25 detaillierte Fallstudien durchgeführt, deren Ergebnisse sich auch auf andere Industriesektoren wie Lebensmittel, Textil oder Metall umlegen lassen.

Galvanikprozesse in der Metalloberflächenbehandlung oder Färbeprozesse in der Textilindustrie eignen sich aufgrund der relativ niedrigen Temperaturen ideal für die solarthermische Versorgung. Bei den Testreihen wurden zahlreiche Parameter (Temperaturniveau, Spreizung, Aufheizung etc.) sowie prozesstechnische Besonderheiten und die Produktqualität berücksichtigt. Aus den Analysen ergibt sich die Auswahl wirtschaftlich sinnvoller Anlagen hinsichtlich Art, Größe und Ausrichtung der Kollektoren sowie notwendiger Speicher.

»Wirtschaftlich ist der Umstieg auf erneuerbare Energie und dessen Finanzierung die größte Herausforderung. Viele Maßnahmen rechnen sich bei einer rein wirtschaftlichen Betrachtung einfach nicht oder wir sprechen bei den Amortisationszeiten von Jahrzehnten. Hier ist die Unterstützung der Politik gefragt«, hält Gerald Reischl, Sprecher der AT&S, die technischen Herausforderungen grundsätzlich für bewältigbar: »Herausfordernd könnten die innovativen Lösungen werden.

Denn selbst wenn wir es schaffen, bestehende Prozesse durch ›grüne‹ zu ersetzen, ist es noch ein weiter Weg bis zur Qualifikation dieser neuen Prozesse. Realistisch ist das nur über gemeinsame Entwicklungsprojekte mit Kunden und Lieferanten möglich.«

Vorzeigeprojekte

Im Wienerberger Ziegelwerk am Standort Uttendorf in Oberösterreich läuft seit Dezember 2019 die erste industrielle Hochtemperatur-Wärmepumpe im Demobetrieb. Im Rahmen des EU-Projektes »DryFiciency« wurde unter der Leitung des AIT diese spezifische Technologie in den Trocknungsprozess integriert.

»Um Ziegeln oder anderen Produkten Wasser zu entziehen, muss dieses bei 90 bis 170 Grad verdampft werden«, erläutert Stefan Puskas, Projektleiter bei der Wienerberger AG. Bislang geht ein Großteil der Energie in der Abluft verloren und trägt zum Anstieg der CO2-Emissionen bei. Bei Temperaturen über 110 Grad konnten Wärmepumpen zur Rückgewinnung der Abwärme aber nicht eingesetzt werden.

Bild: AIT demonstrierte die erste industrielle Hochtemperatur-Wärmepumpe für Trocknungsprozesse im Ziegelwerk Uttendorf/Oberösterreich mit (v.l.n.r.) Carlo Callegati (Wienerberger), Stefan Puskas (Wienerberger), Veronika Wilk (AIT) und Thomas Fleckl (AIT).

Nach dreijähriger Arbeit erreichte das Forschungsteam einen »Meilenstein Richtung Dekarbonisierung der Ziegelindustrie«, so Carlo Callegati, Head of R&D Operations and Engineering der Wienerberger AG. Im Vergleich zu konventionellen Gaskesseln können Wärmepumpen die Energieeffizienz um bis zu 80 % steigern und CO2-Emissionen um bis zu 75 % reduzieren. Ein weiterer positiver Effekt: Auch die Produktionskosten sinken um 20 %.

»Die von uns entwickelten Technologien können in vielen Industriesektoren – von Papier, Lebensmitteln und Getränke über Textilien und andere chemische Industriezweige – eingesetzt und in bestehende Anlagen integriert werden«, sagt Veronika Wilk, Senior Research Engineer am AIT.

Parallel zur Modernisierung der Werke überarbeitet der Baustoffkonzern auch die Produktpalette. Alle Produkte der Unternehmensgruppe sollen bis 2023 entweder wiederverwertbar oder vollständig recyclebar sein, das gilt besonders für Kunststoffrohre. Die Wertschöpfung geht weg von isolierten Produkten zu Gesamtlösungen für Kunden.

»Früher haben wir ›dumme Rohre‹ gemacht, heute machen wir intelligente Lösungen«, bringt es CEO Heimo Scheuch zugespitzt auf den Punkt. So verfügen Wasserrohre beispielsweise über Sensoren und Zwischenspeichermöglichkeiten – Wienerberger bringt sich damit für den stark wachsenden Markt für Abwasser- und Bewässerungssysteme in Position.

Als ein weiteres Best-Practice-Beispiel auf dem Weg zur nachhaltigen Produktion gilt die Brauerei Göss. Seit 2016 wird der Betrieb zu 100 % aus erneuerbarer Energie gespeist. Zunächst konnte der Primärenergiebedarf allein durch Umstellung der Produktionsprozesse verringert werden. Die benötigte Energie stammt aus unterschiedlichen Quellen: Rund 35 % des Wärmebedarfs stammen aus der Abwärme eines benachbarten Holzverarbeitungsbetriebes.

Eine neu errichtete Vergärungsanlage, in der aus Treber Biogas gewonnen wird, deckt weitere 50 %. Die Abwasserreinigungsanlage liefert ebenfalls rund 10 % Biogas. Eine 1.500 m² große Solarthermieanlage erzeugt zusätzlich jene Wärme, die beim Maischen benötigt wird.

Christoph Brunner vom Institut für Nachhaltige Technologien (AEE), der das Projekt begleitete, sieht für die Dekarbonisierung der Industrie noch zu wenige Anreize: »Man muss sich von dem Gedanken verabschieden, dass nur eine Energieform für industrielle Produktionen eingesetzt wird.« Für die Elektrifizierung der Industrie gebe es nicht genügend Ressourcen. Mit Geo- und Solarthermie sowie Biogas könnten außerdem nicht so hohe Temperaturen erreicht werden, wie sie etwa für die Stahlerzeugung nötig sind, so Brunner.

Hoffnungsträger Wasserstoff

Besondere Erwartungen knüpft man deshalb an die industrielle Produktion von »grünem« Wasserstoff ohne CO2-Emissionen, der langfristig fossile Energieträger ablösen soll. »Effiziente Technologien sind ein wesentlicher Baustein, um den Klimawandel mit seinen dramatischen Folgen einzudämmen«, erklärt Wolfgang Hesoun, Vorstandsvorsitzender der Siemens Österreich. Der Industriekonzern will bereits bis 2030 das Ziel einer neutralen CO2-Bilanz erreichen. Dafür wird an vier Hebeln angesetzt: Energieeffizienz, dezentrale Energiesysteme, Optimierung der Fahrzeugflotte und Strom aus erneuerbaren Quellen.

Mit Branchenvorreiter voestalpine und den Partnern Verbund, Austrian Power Grid, K1-MET und TNO wurde in Linz ein gemeinsames Forschungszentrum für Wasserstofftechnologie errichtet. Die derzeit weltgrößte Pilotanlage »H2FUTURE« zur CO2-freien Herstellung von Wasserstoff nahm im November 2019 den Betrieb auf.

Bild: Die weltgrößte Pilotanlage zur CO2-freien Herstellung von Wasserstoff nahm 2019 auf dem Gelände der voestalpine den Betrieb auf. Beteiligt sind vier weitere Partnerunternehmen.

Durch Elektrolyse von Wasser gewonnener Wasserstoff gilt als Kernelement einer dekarbonisierten Stahlerzeugung, wenngleich nun erst getestet werden kann, ob sich die eingesetzte Technologie für die großindustrielle Produktion eignet. Bei entsprechender Umsetzbarkeit könnte der Stahlkonzern bis 2035 die eigenen CO2-Emissionen um rund ein Drittel reduzieren.

»Die wichtigste Voraussetzung ist jedoch, dass erneuerbare Energie in ausreichender Menge und zu wirtschaftlich darstellbaren Preisen zur Verfügung steht.

Nur so werden wir die zukünftigen Technologien auch tatsächlich wettbewerbsfähig betreiben können«, meint voestalpine-Chef Herbert Eibensteiner. Bis 2050 will man den Einsatz von grünem Wasserstoff in der Stahlerzeugung sukzessive erhöhen und so die CO2-Belastung um mehr als 80 % senken.

Das von der EU geförderte 18-Millionen-Euro-Projekt weckt auch Zukunftshoffnungen in anderen Branchen. »Der Einsatz von grünem Wasserstoff ist sowohl eine Win-win-Situation für Energiewirtschaft und Industrie als auch ein perfektes Beispiel für die Sektorkupplung durch Elektrifizierung«, verweist Verbund-CEO Wolfgang Anzengruber auf die vielfältigen Anwendungsmöglichkeiten. Neben dem Industriesektor könnte Wasserstoff auch im Transportbereich, insbesondere im Schwer- und Bahnverkehr, zum Einsatz kommen.

Interview

Klimaneutrales Wirtschaften ist ohne Sensibilisierung der Mitarbeiterinnen und Mitarbeiter nicht möglich, ist Marielen Haider-Madl, Energiemanagerin von Tiger Coatings, überzeugt: »Alle Entscheidungen im Betrieb haben Auswirkungen auf unsere Klimabilanz«

Kommentar

»Wir brauchen eine integrierte, sektorübergreifende Infrastrukturplanung«, sagt Wolfgang Hribernik, Head of Center for Energy des AIT Austrian Institute of Technology sowie Verbundkoordinator von NEFI in dem Kommentar Innovationen aus Österreich bereiten den Weg.

Grafik: Industrielle Regionen wie Linz-Gmunden-Amstetten, Leoben-Graz und Wien stechen in der Bilanz als deutlich unterversorgt hervor.